Personnalisation du caoutchouc de silicone liquide : couleur, texture et propriétés

Personnalisation du caoutchouc de silicone liquide : couleur, texture et propriétés

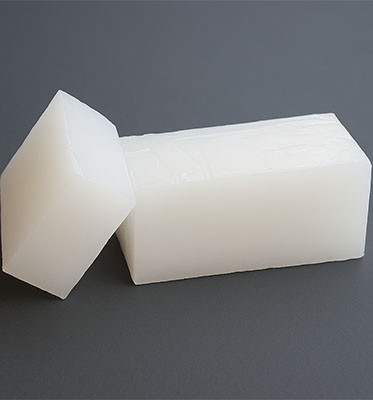

Introduction à la personnalisation du caoutchouc de silicone liquide (LSR)

Dans le paysage en constante évolution de la fabrication de pointe, le caoutchouc de silicone liquide (LSR) s'est imposé comme un matériau polyvalent, durable et hautement personnalisable. Des dispositifs médicaux et de l'électronique grand public aux composants automobiles et aux accessoires de mode, la possibilité de personnaliser la couleur, la texture et les propriétés physiques du LSR ouvre des possibilités de conception et des améliorations fonctionnelles sans précédent.

À la pointe de l'innovation, nous sommes spécialisés dans la personnalisation du caoutchouc de silicone liquide pour répondre à des spécifications précises, offrant des solutions alliant esthétique et performances supérieures. Ce guide complet explore les subtilités de la personnalisation du LSR et offre un aperçu détaillé des options de couleurs, des finitions texturées et des modifications de propriétés réalisables grâce à des techniques de formulation et des méthodes de traitement avancées.

Comprendre les principaux composants du caoutchouc de silicone liquide

Avant de se lancer dans les techniques de personnalisation, il est essentiel de comprendre les caractéristiques fondamentales du caoutchouc de silicone liquide. Le LSR est un élastomère de silicone bicomposant qui durcit par polymérisation par addition, ce qui donne un matériau hautement élastique, chimiquement inerte et thermorésistant. Ses propriétés comprennent :

Excellente flexibilité sur une large plage de températures (-55°C à +300°C)

Résistance chimique supérieure aux huiles, aux solvants et aux rayons UV

Biocompatibilité, ce qui le rend idéal pour les applications médicales

Transparence ou translucidité, qui peut être modifiée par pigmentation

Ces qualités inhérentes font du LSR un candidat idéal pour la personnalisation, permettant aux fabricants d'adapter ses attributs visuels et physiques aux exigences spécifiques du projet.

Personnalisation des couleurs du caoutchouc de silicone liquide

L'importance de la couleur dans les applications LSR

La couleur joue un rôle essentiel dans l'image de marque, la différenciation des produits et la visibilité fonctionnelle. Les composants en silicone de couleur personnalisée peuvent améliorer l'esthétique, la reconnaissance des produits et la sécurité dans divers secteurs.

Techniques de coloration du caoutchouc de silicone liquide

La pigmentation est la principale méthode permettant d'obtenir les couleurs souhaitées dans le LSR. Ce procédé consiste à incorporer des pigments de silicone de haute qualité à la matière première avant le durcissement. Les points clés à prendre en compte sont les suivants :

Compatibilité des pigments : Seuls des pigments spécifiques compatibles avec la chimie des silicones doivent être utilisés pour éviter la dégradation ou la séparation de phases.

Concentration de couleur : La quantité de pigment influence l'intensité de la teinte finale ; un contrôle précis assure une coloration uniforme.

Stabilité des couleurs : La sélection de pigments dotés d'une excellente stabilité aux UV et d'une inertie chimique garantit une fidélité des couleurs durable.

Types de pigments de silicone

Pigments opaques : offrent des couleurs vives et unies ; idéaux pour l'image de marque et la visibilité.

Pigments transparents ou translucides : utilisés pour des effets teintés ou semi-transparents, souvent associés à du silicone transparent.

Pigments spéciaux : incluent des options métalliques, fluorescentes et thermochromiques pour des effets visuels uniques.

Correspondance des couleurs et développement de couleurs personnalisées

Pour garantir la cohérence de votre marque ou répondre aux besoins spécifiques de vos projets, les services de correspondance des couleurs sont essentiels. La spectrophotométrie avancée permet une formulation précise des couleurs, garantissant ainsi leur uniformité sur de grandes séries.

Personnalisation des textures : obtenir des finitions uniques en LSR

Pourquoi la texture est importante

La texture influence non seulement l'attrait visuel, mais aussi la sensation tactile, l'adhérence et les performances fonctionnelles, comme la résistance au glissement. Les textures personnalisées peuvent être utilisées pour améliorer l'ergonomie des produits, renforcer leur différenciation esthétique et ajouter des éléments tactiles à l'image de la marque.

Méthodes pour obtenir des finitions texturées

Conception de moules : l'incorporation de surfaces texturées directement dans la cavité du moule permet des finitions de surface précises.

Traitements de surface : Les techniques de post-moulage telles que l'abrasion, le gaufrage ou le revêtement peuvent modifier la texture.

Techniques additives : Incorporation de microstructures ou de particules texturées lors du mélange pour un aspect texturé uniforme.

Finitions texturées courantes dans le LSR

Type de finition | Description | Applications typiques |

Finition mate | Surface diffuse avec une brillance minimale | Dispositifs médicaux, électronique grand public |

Finition brillante | Surface lisse et brillante | Objets de décoration, accessoires de mode |

En relief ou à motifs | Motifs en relief ou en retrait | Logos de marque, repères tactiles pour les utilisateurs malvoyants |

Sablé ou revêtement mat | Surface rugueuse ou mate pour une meilleure adhérence | Joints automobiles, poignées, équipements sportifs |

Modification des propriétés physiques et chimiques du LSR

Obtenir des propriétés mécaniques spécifiques

La personnalisation s'étend au-delà de l'esthétique, permettant de modifier l'élasticité, la dureté, la résistance à la déchirure et la déformation rémanente à la compression du LSR :

Réglage de la dureté : En utilisant différents niveaux de catalyseur ou charges de remplissage, la dureté Shore A peut être ajustée de douce (environ 10 Shore A) à rigide (jusqu'à 80 Shore A).

Élasticité et récupération : L'incorporation de charges comme la silice pyrogénée améliore la récupération élastique, rendant le matériau plus résilient.

Résistance à la traction et à la déchirure : Ajustée par les types de charges, la densité de réticulation et les paramètres de durcissement.

Amélioration de la résistance chimique et thermique

Pour répondre aux environnements applicatifs exigeants :

Incorporer des charges spécifiques pour améliorer l’inertie chimique.

Modifier les profils de durcissement pour optimiser la stabilité thermique.

Ajoutez des stabilisateurs UV pour éviter la dégradation due à l’exposition au soleil.

Personnalisation des propriétés électriques

Pour les applications électriquement isolantes ou conductrices, des additifs tels que le noir de carbone ou des particules métalliques peuvent être intégrés, permettant d'obtenir des produits en silicone antistatiques ou électriquement conducteurs.

Techniques de fabrication avancées pour LSR personnalisé

Moulage par injection et moulage par compression

Le moulage par injection de précision permet des géométries complexes, des textures intégrées et un contrôle précis des couleurs. Le moulage par compression reste une option économique pour la production en grande série de composants texturés ou colorés.

Impression 3D avec du caoutchouc de silicone liquide

Les technologies émergentes de fabrication additive permettent un prototypage rapide et une production personnalisée en petites séries de pièces LSR avec des textures et des couleurs complexes, réduisant ainsi les délais et les coûts.

Personnalisation du post-traitement

Des techniques telles que le revêtement de surface, la gravure et la peinture peuvent affiner davantage les propriétés visuelles et tactiles après le moulage initial.

Contrôle qualité et tests dans la personnalisation LSR

Assurer une qualité constante sur tous les produits LSR personnalisés implique des tests rigoureux :

Tests de solidité des couleurs : exposition aux UV, résistance chimique.

Tests de durabilité de texture : Résistance à l'abrasion, adhérence.

Essais de propriétés mécaniques : traction, déchirure, compression.

Compatibilité chimique : Compatibilité avec les fluides ou environnements prévus.

Les spectrophotomètres avancés, les testeurs de dureté et les machines d’essai de traction sont essentiels au maintien des normes des produits.

Conclusion : L’avenir de la personnalisation du LSR

L'avenir de la personnalisation du caoutchouc de silicone liquide repose sur l'intégration de matériaux intelligents, de la nano-ingénierie et de techniques de fabrication avancées pour créer des produits multifonctionnels, esthétiques et extrêmement durables. Face à la demande croissante de flexibilité et de personnalisation des industries, la personnalisation des couleurs, des textures et des propriétés sera essentielle au développement de solutions silicone de nouvelle génération répondant à des exigences techniques et esthétiques complexes.

Notre engagement envers une formulation innovante, une fabrication de précision et une personnalisation complète garantit que vos projets bénéficieront de solutions de caoutchouc de silicone de qualité supérieure qui se distinguent par leurs performances et leur apparence.

Contactez-nous pour des solutions LSR personnalisées

Bénéficiez de notre expertise en personnalisation de caoutchouc de silicone liquide pour concrétiser votre vision produit. Contactez-nous dès aujourd'hui pour des formulations sur mesure, du prototypage et une production à grande échelle dépassant vos attentes.

Site Web : www.siliconeplus.net

Courriel : sales11@siliconeplus.net.

Téléphone : 13420974883

Wechat : 13420974883