Conception pour la nettoyabilité : pièces en silicone personnalisées dans les dispositifs médicaux

Conception pour la nettoyabilité : pièces en silicone personnalisées dans les dispositifs médicaux

Introduction : Le rôle essentiel de la nettoyabilité dans la conception des dispositifs médicaux

Dans le contexte d'évolution rapide des technologies de la santé, les dispositifs médicaux doivent respecter les normes les plus strictes en matière d'hygiène , de sécurité et de fiabilité . Au cœur de ces normes se trouve la nettoyabilité : la capacité d'un dispositif ou d'un composant à être efficacement nettoyé, stérilisé et entretenu sans compromettre son intégrité ni sa fonctionnalité. Les pièces en silicone sur mesure sont devenues un élément essentiel pour atteindre une nettoyabilité supérieure, grâce à leurs propriétés matérielles uniques et à leur flexibilité de conception.

Dans cette exploration complète, nous examinons comment les stratégies de conception innovantes pour les composants en silicone personnalisés optimisent la nettoyabilité , garantissant la sécurité des patients , la conformité réglementaire et la durabilité à long terme des dispositifs médicaux.

Comprendre l'importance de la nettoyabilité des dispositifs médicaux

Normes réglementaires et exigences de l'industrie

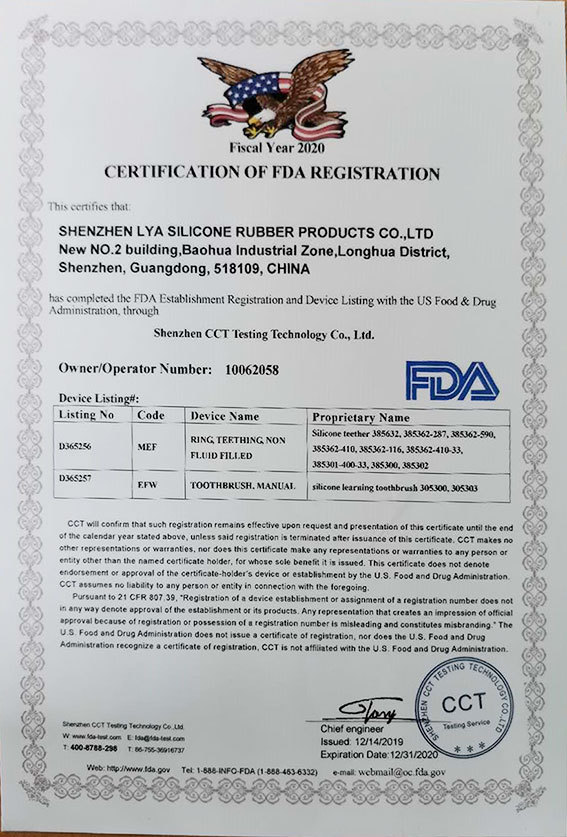

Les organismes de réglementation de la santé du monde entier, notamment la FDA , la norme ISO 13485 et le règlement européen sur les dispositifs médicaux (MDR ), soulignent que la nettoyabilité est un critère fondamental pour l'approbation des dispositifs médicaux . Les dispositifs difficiles à nettoyer présentent un risque de formation de biofilm , de contamination croisée et de transmission d'infections . Par conséquent, concevoir des composants facilitant un nettoyage facile et approfondi n'est pas seulement une bonne pratique, mais un impératif réglementaire.

Risques d'une mauvaise nettoyabilité

- Accumulation de biofilm : les micro-organismes peuvent adhérer à des surfaces complexes, formant des biofilms résilients qui résistent à la stérilisation.

- Contamination croisée : les pièces mal nettoyées peuvent abriter des agents pathogènes, mettant en danger la sécurité des patients.

- Défaillance de l'appareil : les contaminants résiduels peuvent dégrader les propriétés du matériau au fil du temps, entraînant un dysfonctionnement.

- Non-conformité réglementaire : La non-conformité aux normes peut entraîner des rappels de produits et des responsabilités légales.

Pourquoi les pièces en silicone personnalisées sont idéales pour la nettoyabilité des dispositifs médicaux

Propriétés matérielles uniques du silicone

- Surface non poreuse : La surface lisse et non poreuse du silicone résiste à l'adhérence microbienne et permet un nettoyage facile.

- Résistance chimique : Il résiste à un large spectre d'agents de nettoyage et de méthodes de stérilisation (autoclavage, oxyde d'éthylène, irradiation gamma).

- Stabilité thermique : maintient l’intégrité sous des températures élevées, facilitant des cycles de stérilisation efficaces.

- Biocompatibilité : Le silicone est inerte, hypoallergénique et sans danger pour le contact direct avec les tissus et les fluides corporels.

Flexibilité de conception et personnalisation

- Géométries complexes : le silicone peut être moulé dans des formes complexes, permettant des caractéristiques de conception qui minimisent les crevasses et les zones mortes.

- Caractéristiques intégrées : L'incorporation de canaux , de vannes ou de fentes dans une seule pièce réduit les points d'assemblage où la saleté ou les microbes peuvent s'accumuler.

- Contrôle de la finition de surface : la texturation ou le polissage de surface personnalisés peuvent être adaptés pour optimiser la nettoyabilité sans compromettre la fonction.

Stratégies de conception pour améliorer la nettoyabilité des pièces en silicone personnalisées

1. Simplifier les géométries pour minimiser les crevasses et les zones mortes

Les géométries complexes avec des angles vifs , des cavités internes ou des recoins cachés posent des défis de nettoyage. Concevoir des surfaces lisses et profilées, aux courbes douces et aux angles internes minimaux, garantit un nettoyage et une stérilisation accessibles .

2. Optimiser la finition de surface pour une compatibilité hygiénique maximale

L'obtention d'une finition de surface de haute qualité , de préférence avec une rugosité moyenne (Ra) inférieure à 0,8 micromètre, réduit l'adhésion microbienne. Les surfaces polies ou texturées doivent être soigneusement sélectionnées afin de concilier facilité de nettoyage et exigences fonctionnelles .

3. Intégrer des fonctions d'auto-drainage

La conception de géométries auto-drainantes empêche l'accumulation de fluides, source de microbes. L'intégration de trous de drainage ou de surfaces inclinées garantit une élimination efficace des liquides résiduels lors des processus de nettoyage.

4. Utilisation de revêtements et de traitements de surface

L'application de revêtements antimicrobiens ou de traitements de surface antiadhésifs à faible frottement peut améliorer encore la nettoyabilité . Ces revêtements inhibent la croissance microbienne et facilitent l'élimination des biofilms lors des cycles de nettoyage.

5. Conception compatible avec les protocoles de nettoyage et de stérilisation

Assurez-vous que toutes les pièces en silicone sont compatibles avec les méthodes de stérilisation standard , telles que l'autoclavage à la vapeur , l'oxyde d'éthylène , l'irradiation gamma ou les désinfectants chimiques , sans dégradation. Le choix des matériaux doit être adapté au procédé de stérilisation prévu.

Considérations de fabrication pour des pièces en silicone personnalisées de haute qualité

Moulage par injection de précision

Les techniques avancées de moulage par injection permettent d'obtenir des tolérances et des finitions de surface rigoureuses, nécessaires à une nettoyabilité optimale. Les environnements de production en salle blanche préviennent la contamination pendant la production.

Sélection et validation des matériaux

Le choix d'un silicone de qualité médicale (USP Classe VI) garantit conformité et sécurité. La validation du matériau implique des tests rigoureux de lixiviation , d'extraction et de biocompatibilité .

Contrôle de la qualité et inspection

La mise en œuvre de méthodes de contrôle non destructif telles que les MMT (machines à mesurer tridimensionnelles) et les tests de rugosité de surface garantit que les pièces répondent aux spécifications de conception en matière de propreté et de fonctionnement.

Études de cas : Intégration réussie de pièces en silicone personnalisées pour la nettoyabilité

Étude de cas 1 : Joints en silicone dans les systèmes d'administration de fluides stériles

En concevant des joints en silicone intégrés, à surface lisse et auto-drainants , les fabricants ont considérablement réduit les temps de nettoyage et amélioré l'efficacité de la stérilisation . L'élimination des joints complexes a minimisé les points de prolifération microbienne.

Étude de cas 2 : Composants de cathéter en silicone avec finition de surface améliorée

La mise en œuvre de composants en silicone hautement polis avec des géométries optimisées a conduit à des taux de formation de biofilm plus faibles et à une durée de vie prolongée du dispositif , garantissant des résultats plus sûrs pour les patients.

Tendances futures en matière de conception de silicone sur mesure pour la nettoyabilité médicale

- Technologies de surface intelligentes : Développement de surfaces en silicone antimicrobiennes qui inhibent activement la croissance microbienne.

- Fabrication additive : exploration de l'impression 3D de silicone pour le prototypage rapide et les géométries complexes qui améliorent la nettoyabilité.

- Systèmes de capteurs intégrés : intégration de capteurs dans les composants en silicone pour surveiller l'efficacité du nettoyage et les cycles de stérilisation en temps réel.

Conclusion : Atteindre l'excellence en matière d'hygiène des dispositifs médicaux grâce à une conception réfléchie du silicone

L'intégration de pièces en silicone sur mesure dans les dispositifs médicaux offre des possibilités inégalées pour améliorer la nettoyabilité , garantir la sécurité des patients et respecter les normes réglementaires . En adoptant des principes de conception stratégiques , notamment des géométries simplifiées , l'optimisation des surfaces et la validation des matériaux, les fabricants peuvent produire des composants hautes performances, hygiéniques et durables .

Investir dans des procédés de conception et de fabrication innovants pour les pièces en silicone améliore non seulement l'hygiène des dispositifs, mais renforce également la confiance des professionnels de santé et des patients. À mesure que le secteur progresse, l'accent mis sur une conception axée sur la nettoyabilité restera un pilier de l'innovation des dispositifs médicaux .

Tableau 1 : Principales caractéristiques de conception des pièces en silicone nettoyables

| Fonctionnalité | Description | Avantage |

|---|---|---|

| Surfaces lisses et arrondies | Minimiser les crevasses et les angles vifs | Réduire la présence de microbes |

| Géométries auto-drainantes | Surfaces en pente et trous de drainage | Prévenir l'accumulation de liquide |

| Finition de surface de haute qualité | Ra < 0,8 micromètre | Facilite le nettoyage et la stérilisation |

| Fonctionnalités intégrées | Moins de joints et de coutures | Minimiser les points de contamination |

| Revêtements de surface | Couches antimicrobiennes et antiadhésives | Inhiber la croissance microbienne |

En adoptant ces principes de conception, nous pouvons garantir que les pièces en silicone personnalisées des dispositifs médicaux non seulement respectent mais dépassent les normes de l'industrie en matière de nettoyabilité , préservant ainsi la santé des patients et améliorant la longévité des dispositifs.